[차&테크] 현대차그룹, "소형·대형·럭셔리까지 다양하고 진보한 하이브리드 車 선보일 것"

[Motoroid / Tech]

현대차그룹이 한층 진화된 하이브리드 기술력을 공개했다.

현대차그룹은 '동력과 효율의 완벽한 조화, 하이브리드 그 이상의 전동화 경험'이라는 콘셉트 아래 차세대 하이브리드 시스템을 개발했다고 밝혔다. 이를 통해 현대차그룹은 전기차뿐만 아니라 내연기관 차량의 경쟁력을 한층 높이고, 급변하는 시장 환경에 유연하게 대응할 수 있는 멀티 파워트레인 기반의 전략적 포트폴리오를 더욱 강화한다는 방침이다.

특히 전동화 전환기에 핵심적인 역할을 수행하고 있는 하이브리드 차량 분야에서 더욱 우수한 상품성과 다채로운 고객경험을 제공함으로써 지속 가능한 경쟁력을 확보하겠다는 전략이다.

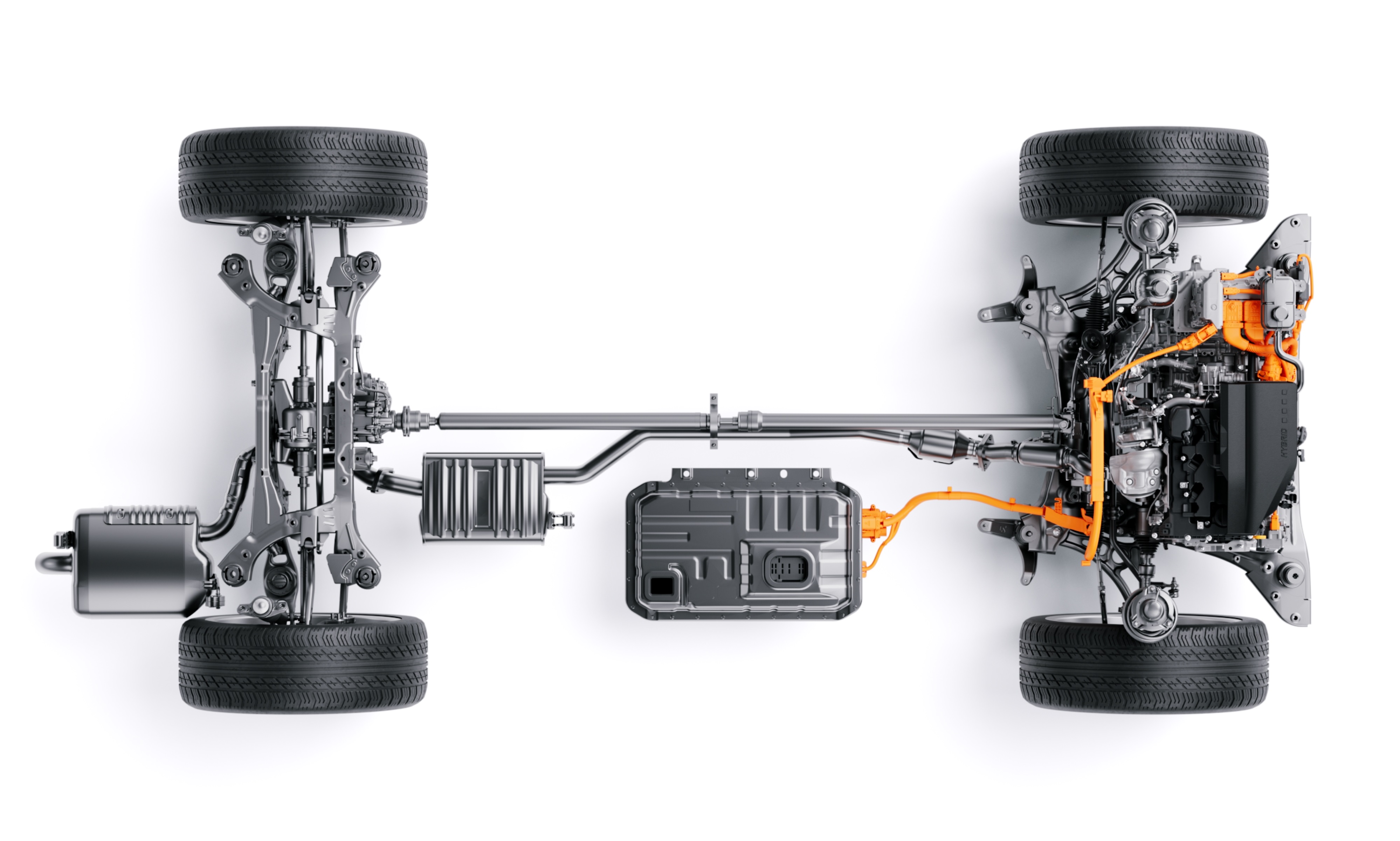

현대차그룹의 차세대 하이브리드 시스템은 두 개의 모터가 내장된 신규 변속기에 다양한 엔진 라인업을 조합할 수 있어 차급과 차량 특성에 맞춰 최적화된 성능과 연비를 제공하며, 다양한 전동화 특화 기술을 적용해 주행 성능과 승차감을 개선하고 차량 내 경험을 강화하는 특징을 갖고 있다.

차세대 하이브리드 시스템 변속기는 현대차그룹의 다양한 엔진 라인업과 결합돼 100마력 초반부터 300마력 중반까지 시스템 출력 커버리지를 갖춰 소형 차급부터 대형 차급까지 폭넓은 운영이 가능하다.

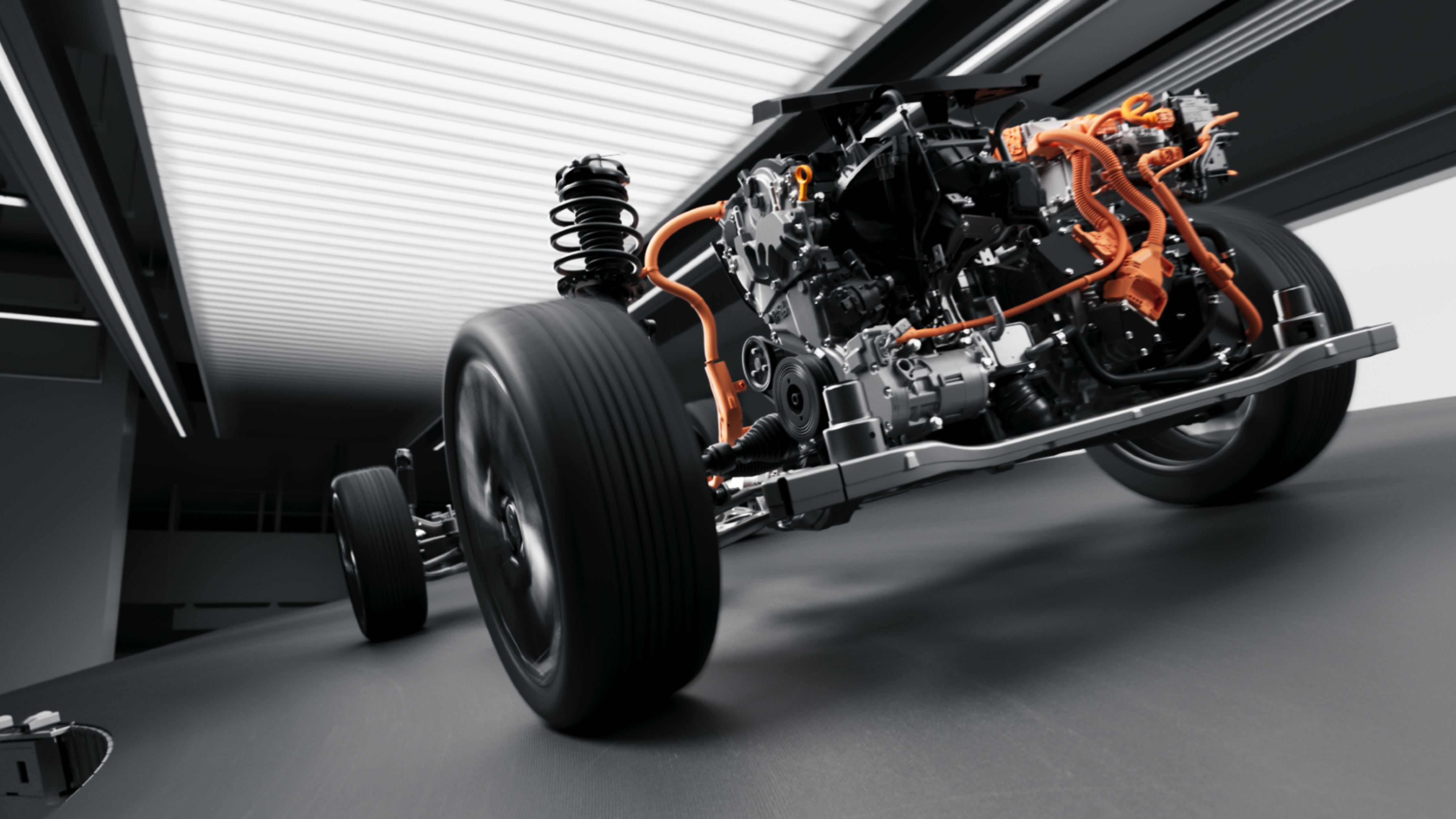

현대차그룹은 차세대 하이브리드 시스템 변속기에 구동 및 회생 제동을 담당하는 구동 모터(P2) 외에도 시동 및 발전, 구동력 보조 기능을 수행하는 시동 모터(P1)를 새롭게 추가해 ‘P1+P2 병렬형 구조’를 완성했다.

엔진에 직접 체결된 P1 모터는 기존 하이브리드 시스템에서 엔진에 벨트로 연결된 P0 모터에 비해 마찰 손실이 없어 에너지 전달 효율이 높으며, 주행 상황에 따라 P2 모터와 함께 차량에 구동력을 보조해 연비와 동력 성능을 동시에 개선한다.

또한 현대차그룹은 차세대 하이브리드 시스템 변속기의 허용 토크를 기존 37.4kgf·m에서 46.9kgf·m로 약 25% 상향해 고배기량 터보 엔진에 결합 시 최대 토크를 자연스럽고 강력하게 발휘할 수 있도록 했다.

차세대 하이브리드 시스템 변속기는 P1 모터를 추가하고 변속기 허용 토크를 높였음에도 기존 수준의 크기를 유지해 소형부터 중대형까지 다양한 차급에 탑재 가능하다.

현대차그룹은 P1·P2 모터의 냉각 구조 및 냉각 유량을 개선해 단위부피당 출력 밀도를 약 21%, 토크 밀도를 약 7% 높였으며, 댐퍼와 전동식 오일 펌프 등 주요 부품의 배치 및 크기 등을 최적화함으로써 전체적인 변속기 부피를 줄여 여러 차급에 대한 탑재 확장성을 확보했다.

현대차그룹은 ‘P1+P2 병렬형 구조’를 중심으로 한 변속기 및 엔진 개선을 통해 연비와 동력 성능을 개선하고, 부드러운 변속감과 향상된 정숙성을 구현했다.

특히 엔진에 직접 체결된 P1 모터를 통해 엔진 시동에 걸리는 시간을 단축하고 연료 소모량을 줄였으며, 엔진의 부하와 P1·P2 모터의 구동력를 정밀하게 조절해 엔진이 고효율 영역에서 운전할 수 있도록 하는 ‘로드 레벨링’의 효율을 높였다.

대형 SUV에 탑재되는 가솔린 2.5 터보 하이브리드는 최고 연비 14.1km/ℓ, 시스템 최고 출력 334마력, 최대 토크 46.9kgf·m의 성능을 갖춰 동급의 2.5 터보 가솔린 모델 대비 연비는 약 45%, 최고 출력과 최대 토크는 각각 약 19%, 9% 높다.

가솔린 1.6 터보 차세대 하이브리드는 중형 SUV 기준으로 연비가 기존 대비 약 4.3% 향상됐으며, 변속기 허용 토크가 37.4kgf·m에서 38.7kgf·m으로 증대돼 한층 우수한 가속 응답성을 자랑한다.

또한, 하이브리드 변속 로직 ‘ASC’에 P1 모터를 추가로 활용해 기존보다 더 빠르고 부드러운 변속 성능을 구현했으며, 엔진 클러치 제어를 개선해 전기 모터만 작동되는 ‘EV 모드’로 주행 중 엔진 개입 시의 이질감을 줄여 승차감을 향상시켰다.

이 밖에도 현대차그룹은 정차 중 엔진 구동으로 배터리를 충전하는 상황에서 P1 모터를 활용해 엔진의 진동과 부밍을 줄여주는 기술을 새롭게 적용해 실내 정숙성까지 강화했다.

현대차그룹은 차세대 하이브리드 시스템의 첫 파워트레인으로 가솔린 2.5 터보 하이브리드 엔진을 개발하며, 기존 2.5 터보 엔진의 설계 및 제어 기술을 개선해 효율을 극대화했다.

2.5 터보 하이브리드 엔진은 변속기와 엔진 사이에 새롭게 추가된 P1 모터가 엔진의 시동·발전을 담당하게 되면서 불필요해진 메인 벨트, 알터네이터, 에어컨 컴프레서 등의 제거를 통해 차량 구동 외 분산되던 동력 손실을 최소화했으며, 하이브리드에 최적화된 고효율 사이클 도입과 실린더 내부 혼합기(연료와 공기의 혼합물)의 흐름 강화로 성능과 효율을 향상시켰다.

일반적으로 내연기관은 흡입, 압축, 폭발, 배기의 4행정을 통해 동력을 얻는데, 현대차그룹은 압축 행정 시 흡기 밸브를 의도적으로 늦게 닫아 실린더 내부로 들어온 혼합기의 유효 압축비는 낮추면서도 폭발 과정에서 높은 팽창비를 유지하는 ‘과팽창 사이클’을 적용했다.

이로 인해 혼합기 압축 시 소모되는 동력은 줄이고, 연소 후 발생하는 에너지는 최대화해 엔진 성능과 효율을 더욱 높였다.

이 밖에도 현대차그룹은 피스톤 형상을 개선하고 연료의 3단 분사 영역을 대폭 확장해 연소 속도 향상. 연소 안정성 확보, 노킹 억제 등 다양한 측면에서 엔진 효율을 향상시켰다.

현대차그룹은 신규 하이브리드 변속기를 현대차그룹의 다양한 엔진에 조합해 100마력 초반부터 300마력 중반에 이르는 시스템 출력 커버리지를 구현했으며, 이를 바탕으로 소형부터 대형 및 럭셔리까지 다양한 하이브리드 차량을 선보일 계획이다.

시스템 출력 커버지리 확대에 따라 하이브리드 파워트레인은 현재 3종에서 5종으로 늘어나며, 그중 2.5 터보 하이브리드는 이달 양산을 시작한 현대차 팰리세이드 하이브리드에 최초 탑재된 후 현대차·기아의 타차종에 순차적으로 적용된다.

또한 현대차그룹은 2026년 후륜구동용 2.5 터보 하이브리드를 선보이고 제네시스 주요 모델에 순차적으로 탑재해 하이브리드 라인업을 럭셔리 브랜드까지 확장할 계획이다.

현대차그룹은 향후 출시할 하이브리드 신차에 대해 이날 공개한 신규 하이브리드 파워트레인과 다양한 전동화 특화 기술을 차급·차량 특성 및 지역별 시장 환경에 맞춰 최적의 조합으로 적용할 예정이다.

관련해 현대차그룹 전동화개발담당 한동희 부사장은 “현대차그룹은 오랜 시간 축적해 온 엔진·변속기 및 하이브리드 시스템 개발 경험과 세계 최고 수준의 전기차에 적용된 전동화 기술력을 집약해 혁신적인 신규 하이브리드 시스템을 개발했다”며 “전기차 전환기에 전동화 기술력을 적극 활용한 혁신적인 기술을 지속적으로 개발하고, 이를 통해 고객에게 환경친화적이고 우수한 성능의 차량 경험을 제공할 것”이라 전했다.

[차진재 기자 = 8wlswo8@naver.com] <저작권자 (c) 모터로이드 무단 전재 및 재배포 금지>

'AUTO INSIDE' 카테고리의 다른 글

| 포드 C3, 이산화탄소를 산소로 바꾸는 신기술에 주목...깨끗한 공기를 위한 탄소 감축 해법 제시 (0) | 2025.06.18 |

|---|---|

| "車 브랜드 최초!" 슈퍼카 람보르기니, 세계 최대 규모 '디지털 문화 축제'에 참가한 배경은? (5) | 2025.06.04 |

| [여기 어때?] "사이버트럭도 있네?" 테슬라, 체험형 신규 스토어 열고 韓 공략 강화 (4) | 2024.12.03 |

| 다재다능한 '만능 플랫폼' 기대해볼까?...현대차가 꿈꾸는 미래 모빌리티 엿보니 (1) | 2024.07.01 |

| "공기저항 최소화!" 현대차·기아가 개발한 '액티브 에어 스커트'는 어떤 기술? (1) | 2024.01.24 |